Musterraum der Obaili-Taschenfabrik: Eine Reise vom Design zum Prototyp

Im gesamten Herstellungsprozess von Obaili-Taschen ist der Musterraum (Prototypenraum) das Herzstück des Produktionssystems. Er dient als zentrale Drehscheibe für die Umsetzung von Designzeichnungen in physische Muster. Er übernimmt nicht nur die wichtige Aufgabe, Designkonzepte zum Leben zu erwecken, sondern fungiert auch als zentrale Anlaufstelle für die Kontrolle der Produktqualität und die Optimierung der Produktionsprozesse. Die Funktionsbereiche im Musterraum sind klar definiert und dennoch eng aufeinander abgestimmt, wodurch eine effiziente und präzise Musterproduktionskette entsteht.

Der Bürobereich, das intelligente Herzstück des Musterraumbetriebs, übernimmt die Kernfunktion des gesamten Prozessdokumentenmanagements. Hier sammelt und klassifiziert der Leiter des Musterraums systematisch wichtige Dokumente der Fachabteilung, darunter Konstruktionszeichnungen, Prozessanforderungen und Kundenaufträge. Aufgaben werden den entsprechenden Mitarbeitern entsprechend den Projektanforderungen zugewiesen, um die Folgearbeiten einzuleiten. Die Mitarbeiter prüfen die Musterproduktionsaufträge sorgfältig und stimmen wichtige Informationen wie Größenangaben, Materialauswahl, Farbabstimmung und dekorative Details regelmäßig mit der Fachabteilung ab. Erst nach Bestätigung der Richtigkeit der Informationen leiten sie den Materialbeschaffungsprozess ein, um die Genauigkeit und Standardisierung der Musterproduktion von Anfang an sicherzustellen.

Der Schnittmustererstellungsprozess ist die kreative Transformationsstation des Musterraums. Erfahrene Schnittmusterersteller verwenden professionelle Schnittmustererstellungssoftware oder manuelle Werkzeuge, um zweidimensionale Designzeichnungen anhand der von der Fachabteilung bereitgestellten Vorlagen sorgfältig in dreidimensionale Schnittmuster umzuwandeln. Dabei müssen sie Form, Größe und Verbindungsmethoden aller Komponenten genau berechnen. Unter Berücksichtigung der strukturellen Rationalität, Zweckmäßigkeit und Ästhetik der Taschen prüfen sie wiederholt jede Linie und Kurve, um eine perfekte Übereinstimmung zwischen Designanforderungen und Produktionsstandards zu gewährleisten. Bei Taschen mit Sonderformen oder komplexen Strukturen müssen Schnittmusterersteller oft mehrere Runden der Schnittmustererstellung und -prüfung durchlaufen, um das optimale Schnittmuster zu erstellen und so ihr handwerkliches Können und ihre Professionalität voll unter Beweis zu stellen.

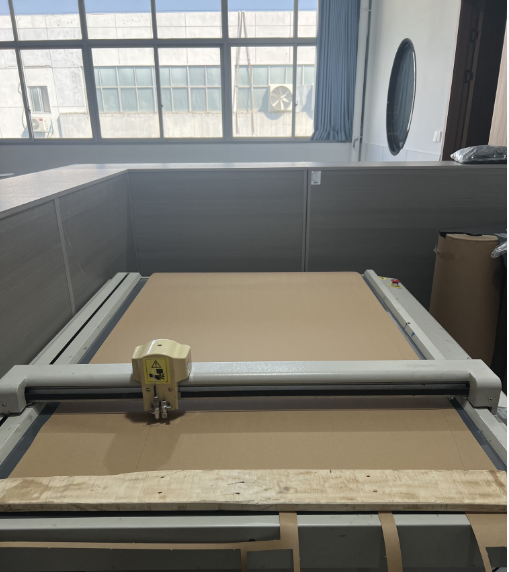

Der Schneidebereich ist der Ort der Transformation, an dem sich Muster von zweidimensional zu dreidimensional entwickeln. Nach Erstellung präziser Muster schneiden moderne CNC-Schneidemaschinen oder erfahrene Schneidearbeiter die verschiedenen Rohstoffe präzise entsprechend den Mustern zu. Die professionelle Schneideausrüstung kann die Größen- und Formfehler der Schnittteile auf ein Minimum reduzieren. Die Mitarbeiter nutzen außerdem wissenschaftliche Layoutmethoden, um Schnittteile aus verschiedenen Materialien zu klassifizieren und zu platzieren. Dies maximiert die Materialausnutzung bei gleichzeitiger Qualitätssicherung, reduziertem Materialabfall und verbessert die Produktionseffizienz.

Der Materiallagerbereich, die logistische Drehscheibe des Musterraums, verfügt über ein klares und effizientes Managementsystem. Hier wird streng zwischen Haupt- und Hilfsmaterialien unterschieden. Die Hauptmaterialien werden je nach Geschäftsprojekt in separaten Bereichen gelagert, um einen einfachen Zugriff für jedes Projekt zu gewährleisten. Hilfsmaterialien werden detailliert nach Materialart klassifiziert, z. B. Kunststoffverschlüsse, Metallverschlüsse, Reißverschlussanhänger, Reißverschlüsse, Gurtbänder, Fäden usw. Alle Materialien sind übersichtlich angeordnet und deutlich beschriftet. Die Mitarbeiter finden und wählen die entsprechenden Materialien gemäß den Produktionsanweisungen schnell aus. Nach einer strengen Qualitätskontrolle werden die Materialien in den Musterherstellungsprozess eingebracht, um eine stabile Materialgarantie für die Musterproduktion zu gewährleisten.

Der Nähbereich ist die Präzisionswerkstatt des Musterraums und ein zentrales Element der Musterherstellung. Erfahrene Näherinnen verwenden Nähmaschinen, Kanteneinfassmaschinen, Nietmaschinen und andere Geräte, um die zugeschnittenen Materialien und Accessoires präzise gemäß Produktionsanweisungen und Musteranforderungen zu nähen und zu montieren. Sie achten nicht nur auf gleichmäßige und feste Stiche, sondern legen auch großen Wert auf Details wie flache Nähte und die präzise Anbringung dekorativer Teile. Mit ihrer reichen Erfahrung und ihrem hervorragenden Können verwandeln sie verstreute Schnittstücke in exquisite Taschenmuster und erwecken die Designs zum Leben.

Nach der Probenherstellung werden diese vorübergehend im Inspektionsbereich gelagert. Qualitätsprüfer führen eine umfassende Prüfung der fertigen Produkte gemäß den Probenahmeanforderungen durch. Nur Proben, die die Prüfung bestehen, markieren den erfolgreichen Abschluss des gesamten Probenahmeprozesses. Anschließend holt die Fachabteilung die Proben zeitnah ab.

Im Obaili-Musterraum sind alle Bereiche eng miteinander verknüpft und koordiniert. Von der sorgfältigen Dokumentenprüfung im Bürobereich über die kreative Konzeption im Schnittprozess, die präzise Effizienz im Zuschnitt, die standardisierte Reihenfolge im Materialmanagement bis hin zur feinen Handwerkskunst beim Nähen und der strengen Kontrolle der fertigen Produkte spiegelt jedes Glied die Professionalität und das Engagement des Teams wider. Dies ist nicht nur ein Ort der Musterproduktion, sondern auch die Geburtsstätte der hochwertigen Produkte von OBELI und des Strebens nach Exzellenz. Dies legt eine solide Grundlage für die Massenproduktion von Taschen in Bezug auf Qualität und Prozessunterstützung.

Unsere Fabrik kann sowohl OEM als auch ODM herstellen. Wenn Sie Fragen zu Taschen haben, kontaktieren Sie uns bitte. Alle Ihre Anforderungen erhalten unsere besondere Aufmerksamkeit.